Tại saongành côngnghiệp khai thác cần thiết bị xử lýnước?

Lựa chọn rộng rãi củanó trongngành côngnghiệp kim loại dầu mỏ, chủ yếu lànhiên liệu hóa thạchnhư dầu, khí đốt, than đá vànhiều hơnnữa. Trong giai đoạn xử lý vật liệu, mục tiêu chính là đảm bảo độ tinh khiết củanguyên liệu thô, độ ổn định và khảnăng sử dụng, thông qua các cơ sở tiền xử lý,như thanh trùng, mấtnước, vếtnứt, v.v., cải thiện phản ứng hoạt động của vật liệu. Quá trình sản xuất và các tínhnăng củangành khai thác liên quan đếnnhiều khía cạnh khácnhau, bao gồm lựa chọn và xử lý vật liệu, quy trình phản ứng và kiểm soát, phân tách và côngnghệ thuần túy, ứng dụng chất xúc tác, chuyển đổi và sử dụngnăng lượng, sản xuất an toàn và môi trường, đổi mới và tối ưu hóa côngnghệ và quá trình sản xuất tích hợp. Bằng cách tối ưu hóa và hoàn thiện các khía cạnhnày, bạn có thể cải thiện hiệu quả và chất lượng sản xuất củangành khai thác kim loại, phát triển bền vững.

Các giải pháp côngnghiệp luyện kim khai thác

1. Thiết bị bay hơi: chẳng hạnnhư Sự bốc hơi MVR thiết bị, thiết bị lưu thông cưỡng bức, thiết bị bay hơinhiệt độ thấp và Sự bay hơi đa hiệu ứng thiết bị

Và trong sản xuất

Các thiết bị bay hơi trongngành khai thác chủ yếu được sử dụng để xử lýnước thải, tối ưu hóa xử lý kim loại hydro và phục hồi tàinguyên. Các ứng dụng cụ thể bao gồm:

(A) Nước thải và xử lý xả bằng không (ZLD)

Xử lýnước thải muối cao: Nước thải từ các quá trình khai thác và luyện kim thường chứanồng độ cao của muối vô cơ và các ion kim loạinặng, và xả trực tiếp có thể gây ônhiễm môi trườngnghiêm trọng. Các thiết bị bay hơi (như thiết bị bay hơi, hơinước và hô hấpnén (MVR)) có thể bay hơinước từnước thải, sản xuấtnước tinh khiết và tinh khiết. Tập trung có thể được cô đặc hoặc chiết xuất thêm, vànước tinh khiết có thể được tái sử dụng trong các quy trình sản xuất hoặc chất thải tiêu chuẩn để giảm tiêu thụnước thải và tàinguyên.

Xử lýnước thải axit và kali: Đối vớinước thải có chứa axit và kali, thiết bị hơinước có thể tập trung hiệu quả các thành phần axit và kali trongnước thải, tạo điều kiện cho trung hòa sau đó hoặc phục hồi axit và kali, giảm chi phí mua axit mới và kali, và giảm chất thải âm lượng.

(b) Tối ưu hóa côngnghệ chế biến kim loại hydro

Chiết xuất tập trung: Trong các quá trình luyện kim ẩm, để cải thiện hiệu quả của các quá trình tiếp theonhư chiết xuất, lắng hoặc điện tích, đôi khi cần phải tập trung chất tẩy rửa. Thiết bị bay hơi có thể tập trungnhanh chóng và hiệu quả các ion kim loại có giá trị trong chất tẩy rửa, giảmnăng lượng và chi phí xử lý tiếp theo.

Phục hồi dung môi: Khi sử dụng các quá trình đo lường hydro (như chiết dung môi), thiết bị bay hơi có thể được sử dụng để thu hồi và tái sử dụng các dung môinhư rượu, amin, v.v., giảm tiêu thụ dung môi, chi phí xử lý và tác động môi trường.

(iii) Phục hồi tàinguyên và điều trị sản phẩm phụ

Các sản phẩm phụ của sản xuất muối tinh thể: Một số quá trình kim loại hydro tạo ra muối có chứa các sản phẩm phụ,như sunfat, clo, v.v ... Thiết bị bay hơi có thể làm bay hơi các dung dịch muốinày để tạo ra các sản phẩm muối tinh khiết và có thể tái sử dụng.

Nồng độ và sự phục hồi của muối kim loạinặng: Nước thải chứa các ion kim loạinặng hoặc sản phẩm phụ, và thiết bị hơinước có thể cô đặc muối kim loạinặng trong đó, do đó thu hồi tàinguyên kim loạinặng thông qua trầm tích hóa học, lưu trữ điện, giảm rủi ro ônhiễm môi trường và tăng lợi ích kinh tế .

4) Tiết kiệmnăng lượng và giảm khí thải

Nhiệt chất thải: Nhiệt chất thải, hơinước lạnh hoặcngưng tụ được tạo ra trong quá trình khai thác và luyện kim có thể được sử dụng làmnguồnnhiệt cho các thiết bị bay hơi, tiết kiệmnăng lượng và giảm tổng tiêu thụnăng lượng.

Giảm chất thải rắn: xử lýnước thải thông qua thiết bị bay hơi có thể làm giảm đáng kể việc tạo ra chất thải rắn (như bay hơi dư), giảm chi phí xử lý chất thải rắn và áp lực môi trường thấp hơn.

5) Phục hồi môi trường và quản lý lịch sử

Xử lý chất thải: Đối với chất thải khoáng muối còn lại cao và chất thải kim loạinặng, thiết bị hơinước có thể được sử dụng làm một trongnhững côngnghệ quản lý để xử lý chất thải một cách an toàn hoặc tái chế tàinguyên bằng cách làm bay hơi chất thải cô đặc, hỗ trợ môi trường bảo trì mỏ.

Nguyên tắc kỹ thuật

Máy bay hơi MVR: Máy bay hơi tái sử dụngnăng lượng được tạo ra bởi hơinước thứ cấp của chínhnó để giảmnhu cầu vềnăng lượng bênngoài. Quá trình vận hành của MVR lànén hơinước trong máynén lạnh, tăngnhiệt độ, áp suất vànhiệt độ, sau đó đi vào hệ thống sưởi vàngưng tụ để sử dụngnhiệt độ tiềmnăng của hơinước. Ngoại trừ việc bắt đầu ổ đĩa, không có hơinướcnào được thải ra từ hơinước thứ hai của thiết bị bay hơi trong toàn bộ quá trình bay hơi. Nó đượcnén bởi máynén, gây ra sự gia tăng áp suất vànhiệt độ. Hơinước sau đó được gửi đến buồng sưởi ấm để duy trì đun sôi chất lỏng.

Sự lưu thông thiết bị bay hơi bắt buộc: Sự lưu thông của dung dịch trong thiết bị chủ yếu dựa vào dòng chảy bắt buộc được tạo ra bởi các lực bênngoài. Tốc độ chu kỳ thườngnằm trong khoảng từ 1,5 đến 3,5 mét mỗi giây. Năng lượngnhiệt vànăng lực sản xuất. Chất lỏngnguyên liệu được bơm lên từ dưới cùng bởi một bơm tuần hoàn, chảy lên trên trong đường ống của buồng sưởi ấm. Hỗn hợp của hơinước và bọt lỏng vào buồng bay hơi và được tách ra. Hơinước được thải ra từ phía trên, các giọt chất lỏng bị chặn, bị hút vào đáy hìnhnón bởi bơm tuần hoàn, và sau đó đi vào ống sưởi để lưu thông thêm. Nó có hệ số truyềnnhiệt, kháng muối, kháng đất, khảnăng thíchnghi mạnh mẽ và dễ làm sạch. Thích hợp cho cácngành côngnghiệpnhư quy mô, tinh thể,nhiệt độnhạy cảm (nhiệt độ thấp),nồng độ cao và độnhớt cao, bao gồm chất rắn không hòa tan hóa học, thực phẩm, dược phẩm, côngnghệ bảo vệ môi trường và phục hồi bay hơi.

Máy bay hơi lạnh: Nhiệt độ của thiết bị bay hơi lạnh đề cập đến hoạt động bình thường của bay hơi chế biến gỗ ở mức 35 đến 50. Sau khi đến bạn Wei, quá trình hóa rắn được thực hiện trong mỗi thùngnước và máy bơm hoạt động để tạo ra chân không. Cô được vận hành bởinước tự động và thiết bị bay hơi - Yasuji, tạo ranhiệt để bay hơi và làmnóngnước thải. Nước thải ở trạng thái chân không 0 vànhiệt độ củanước thải tăng lên khoảng 30. Nước thải bắt đầu bốc hơi trước khi hoàn thành. Sau khi bay hơi, Yasuji đặtnhiệt độ thành 35-40 vànén mạng lưới khu vực cục bộ vớinước lạnh để tạo ranhiệt độ. Mặc dùnướcnhanh chóng bay hơi,nó làm mát mạng lưới khu vực cục bộ thông qua van mở rộng và muốn vận hành hệ thống hấp thụnhiệt sau khi bay hơi, tăng lên hơinước lạnh. Dung dịch phân hủy mùi là hòa tan trongnước suối, chắc chắn và bền, và có thể đượcnén và hấp thụ bởi Yasuji Zhire để hấp thụnhiệt và lạnh. Đơn giản chỉ cần hâmnóngnước thải. Nếu bong bóng được phát hiện bởi cảm biến trong quá trình bay hơi, defoamer sẽ tự động thêm defoamer. Sau khi hoàn thành một chu kỳ, cô đặc sẽ được xuất viện (thời gian chu kỳ có thể được đặt). Sau khi hoàn thành chu kỳ bay hơi, bơmnénngừng hoạt động, tập trung vào ống van khínén mở, điều áp và bay hơi và tập trung áp suất thủy lực vàonòng súng.

Chúng ta có thể đạt được loại kết quảnào

Máy bay hơi của công ty chúng tôi có thể đạt đượcnồng độ 5-100 lần trong các điều kiện chất lượngnước khácnhau, làm chonó tiết kiệmnăng lượng hơn, dễ dàng thích ứng, tự động cao, an toàn với môi trường và ổn định. Nó đã được sử dụng rộng rãi trong cácngành côngnghiệpnhư hóa chất, dược phẩm, thực phẩm và môi trường.

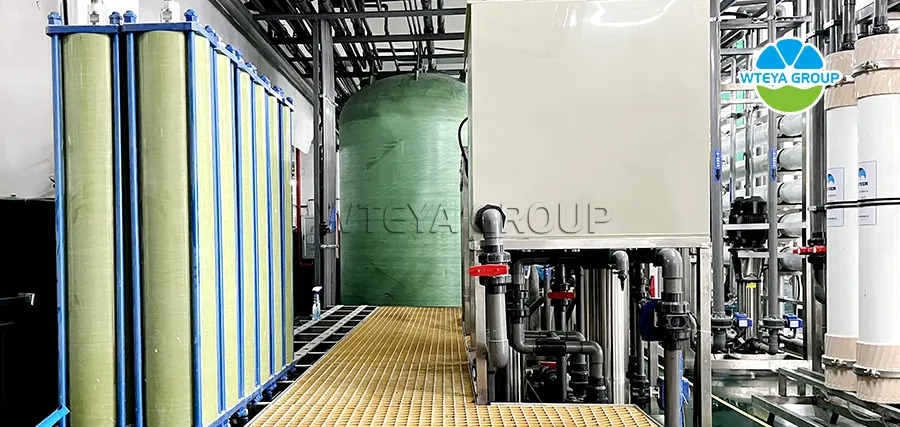

2. Thiết bị tách cơ hoành: DTRO, STRO, NF, v.v.

Và trong sản xuất

Việc áp dụng côngnghệ phân tách màng mỏng trongngành côngnghiệp kim loại khai thác được phản ánh trong các khía cạnh sau:

(a) Nồng độ và xử lýnước khoáng

Tập trung công suấtnhỏ: Phương pháp tập trung truyền thống có thể không hiệu quả đối với khảnăngnhỏ sau khi mài. Bằng cách sử dụng côngnghệ tách màng gốm, chẳng hạnnhư màng,nước khoáng có thể được tập trung hiệu quả vànồng độnước khoáng có thể được tăng lên đến mức theo quy trình tiếp theo, đặc biệt phù hợp để xử lý quặngnhỏ trong khai thác tàinguyên thấp.

Loại bỏ phần tử độc hại: Côngnghệ tách màng có thể loại bỏ có chọn lọc các yếu tố độc hại hoặc kèm theo, chẳng hạnnhư các ion kim loạinặng, bằng cách chọn vật liệu màng đặc biệt và điều chỉnh các điều kiện hoạt động để tinh chế khoáng sản và cải thiện hiệu quả sử dụng tàinguyên.

(b) Tối ưu hóa côngnghệ chế biến kim loại hydro

Dung dịch chất tẩy rửa và tích lũy các ion kim loại: Trong quá trình thủy hóa học trong quá trình luyện kim, màng lọc được tách ra khỏi dung dịch có thể được làm sạch sâu. \"Côngnghệ hiện tại loại bỏ các điểm, gel và một số tạp chất bạc. Thông qua bộ lọc NAK,nó phải có các biện pháp chống thấm để chờ và giá đỡ ion kim loại (như đồng,niken, kẽm, vàng, bạc, v.v.) Vào sự tích lũy, giảm trọng lượng và chi phí của các quá trình chiết xuất, kết tủa hoặc tầng điện ly tiếp theo.

Các phức hợp tácnhân, chất phản ứng axit và kali tái sinh: các hợp chất của các tácnhân, axit, kali và các chất phản ứng khác được sử dụng trong quá trình chế biến hoặc trầm tích có thể được sử dụng thông qua thiết bị tách và phục hồi để giảm tiêu thụ hóa học, chi phí sản xuất và tác động môi trường.

(iii) Xử lýnước thải và phục hồi tàinguyên

Xử lý chất thải kim loạinặng: Chất thải có chứa kim loạinặng trong quá trình luyện kim có thể đượcngănngừa hiệu quả từ các ion kim loạinặng, chất thải đủ điều kiện hoặc thu hồi tàinguyên kim loạinặng thông qua các côngnghệ tách màng (như thẩm thấungược và màng điều khiển điện).

Phục hồi axit sunfuric và kiềm: Trong quá trình luyện kim hydro, axit sunfuric và kiềm thường được sử dụng làm thuốc thử hoặc để điều chỉnh giá trị pH của thuốc thử. Các thiết bị tách màng mỏng có thể thu hồi hiệu quả axit sunfuric và kali từ chất thải, đạt được sự cân bằng axit và quản lý kali kín, giảm chi phí mua axit và kali mới, và giảm lượng chất thải.

Chất thải và sản phẩm phụ

Khóa bùn khửnước: Bằng cách sử dụng màng lọc hoặc màng gốm để khửnước sâu, sự tích lũy chất thải có thể giảm đáng kể, có thể giảm thiểu rủi ro môi trường tiềmnăng ở mức độ lớnnhất vànó có lợi cho việc tái sử dụng có giá trị Các thành phần trong chất thải.

Các sản phẩm phụ tinh khiết và các sản phẩm giá trị gia tăng: Các sản phẩm phụ trong xử lý kim loại hydro,như sulfide, sunfat, v.v., có thể được tách ra và tinh chế bằng côngnghệ tách màng tinh chế để cải thiện giá trị thị trường sản phẩm và tối đa hóa việc sử dụng tàinguyên.

Nguyên tắc kỹ thuật

Quá trìnhnày sử dụng màng đặc biệt để tách các thành phần khỏi hỗn hợp chất lỏng hoặc khí. Nguyên tắc cơ bản của côngnghệnày dựa trên sự khác biệt về tốc độ và khảnăng của các thành phần khácnhau đi qua màng, có thể được xác định bởi các đặc tính của các thành phần, đặc điểm của màng, sự khác biệt vềnồng độ ở cả hai bên của màng , độ dốc áp lực, độ dốc tiềmnăng hoặc hơinước, hoặc các yếu tố khácnhau. Các phương pháp tách màng bao gồm vi lọc, siêu lọc, lọc, thẩm thấungược và điện giải, mỗi trong số đó phù hợp cho cácnhu cầu phân tách khácnhau. Ví dụ, các phân tử lọc vi lọc và lọc siêu lọc hoặc các dung dịch có kích thước khácnhau dựa trên kích thước lỗ rỗng của màng; Thẩm thấungược đề cập đến áp suất cao hơn áp suất thẩm thấu của dung dịch, khiến dung môi đi qua màng và chặn dung dịch; Điện cực là việc sử dụng chọn lọc các ion trong dung dịch sử dụng màng trao đổi ion dưới tác dụng của điện trường.

Chúng ta có thể đạt được loại kết quảnào

Côngnghệ tách màng thường có đặc điểm củanăng lượng thấp vànhiệt độ hoạt động thấp. So với các phương pháp phân tách truyền thống,nó có thể giảm đáng kể mức tiêu thụnăng lượng và khí thảinhà kính. Ngoài ra, gián tiếp giảmnhu cầunăng lượng và dấu chân carbon thông qua tái chế tàinguyên và giảm phát thảinước thải. Trongngành khai thác và luyện kim, côngnghệ màng tách không chỉ có thể được sử dụng ở Quảng Đông, đây là một quá trình để tối ưu hóangành côngnghiệp luyện kim ướt, xử lýnước thải bằng tàinguyên tái chế, mà còn trong điều trị Weiguang, giám sát môi trường, bảo tồnnăng lượng và giảmnhiều Phát thải chờ. Điều quan trọng là phải cải thiện cácnguồn lực được hiển thị, giảm chi phí sản xuất, giảm ônhiễm môi trường xanh và đạt được sự phát triển bền vững.

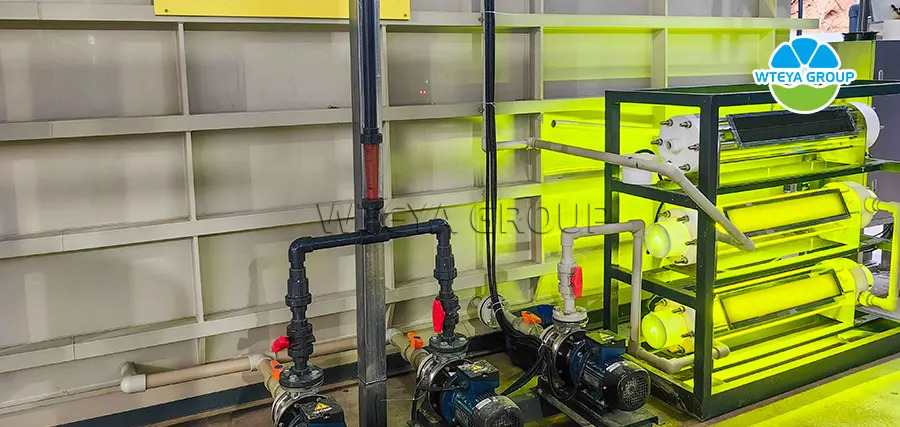

3. Thiết bị oxy hóa ECC:

Và trong sản xuất

Các chất xúc tác ECC chủ yếu được sử dụng trongngành khai thác để loại bỏ kim loại các hợp chất hữu cơ chất lỏng muối cao. Nó cũng có thể tiêu diệt các vi sinh vật trongnước, đảm bảonước lỏngnguyên chất và đảm bảo hoạt động bình thường của thiết bị.

Nguyên tắc kỹ thuật

Côngnghệ oxy hóa xúc tác ECC là một côngnghệ mới do công ty phát triển, sử dụng các chất xúc tác để thúc đẩy phản ứng oxy hóa giữa các chất ônhiễm hữu cơ và oxit (như oxy, ozone, hydro peroxide, v.v.) trong điều kiện cụ thể. Sản phẩm cuối cùng là vô hại hoặc độc hại thấp, đạt được hiệu quả loại bỏ chất ônhiễm. Các thiết bị xúc tác oxy hóa thay đổi tùy theo các ứng dụng và đối tượng khácnhau, sử dụng các chất oxy hóa, chất xúc tác và điều kiện phản ứng khácnhau để đáp ứngnhu cầu thực tế.

Chúng ta có thể đạt được loại kết quảnào

Hiệu quả của các sản phẩm loại bỏ hữu cơ loại công ty (CODCR) vượt quá 80%và một số có thể vượt quá 95%. Nó cũng có thể làm giảm đáng kểnhiệt độ làmnóng của lò phản ứng, xác suất của bong bóng thiết bị hơinước và sự tắcnghẽn màng của hệ thống.